2013年由德國企業博世(Bosch)在漢諾威工業博覽會中提出工業4.0的概念。此概念提出後,迅速蔓延至世界各地,各國也陸續提出相對應的政策。

工業4.0以智慧製造為導向的第四次工業革命,代表著以「虛擬網路──實體物理系統」(Cyber-Physical System, CPS)以及物聯網(Internet of Things, IoT)為技術基礎,整合工業技術、銷售、產品體驗,也整合客戶與商業夥伴,建立智慧工廠。

→利用智慧機器、物聯網(IoT)與大數據等技術,推動產業朝設備智慧化、工廠智慧化、系統虛實化發展,應用於製造業、服務業與農業等重點產業。

→以生產力4.0帶動臺灣建構高質/值、敏捷、人性化的產業環境。

傳產數位轉型,利用智慧管理提升生產效率

震雄至今已有63年的歷史。震雄一路堅持不懈,從一間小規模的機械加工廠發展成為全球最大的塑膠射出成型機生產企業之一。射出機熱銷至全球:包含中國、臺灣、美國、加拿大、法國、英國、巴西、阿根廷、墨西哥及大部分東南亞地區。

目前,震雄的年產量已達到15,000臺,約每10分鐘便成功銷售一臺射出機。我們能供應如此龐大的產量,若只是按照以往的傳統管理模式是做不到的!傳統射出成型工廠多以人工為主,手抄記錄後再統計分析,發生產能或品質異常時無法即時得知,只能事後執行補救措施,既沒有效率,也不容易掌握真正異常的原因,造成生產延遲,而手抄寫的資訊也容易因為人員疏忽而發生遺漏、錯誤。

因應工業4.0,震雄找漢翔航空工業合作,推出iChen4.0力求企業數位轉型,iChen4.0整合震雄不同年代的射出機,取得控制器中的重要生產資訊,透過MES/ERP系統整合,讓生產製程更加視覺化,再依照各種資訊作大數據分析,大大改善各部門管理與製程

iChen4.0的優勢

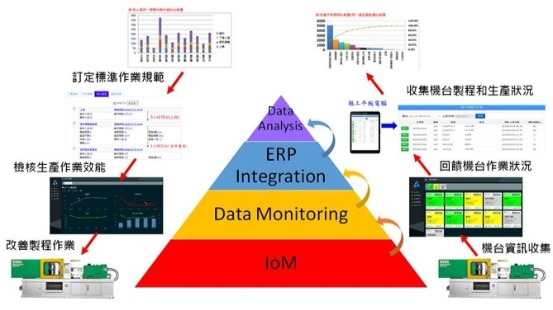

震雄推出的iChen4.0有四大優勢:機聯網、數據監控、報工系統、數據分析。

1. 機聯網(IoM)

將各設備整合於單一平臺機聯網系統中,適用各種不同機臺,有CDC-88、CDC-2000/2000A、CDC-3000、CDC-2000Win、B&R、SM全電機、AR2100和PC2100等。結合設備物聯網、大數據及雲端計算等技術,將所有管理都智慧化,包含生產管理、品質管理、製品管理、模具管理、維護保養管理,透過全自動或半自動化的自動採集或自動回報資訊,使人員能即時掌握生產週期、稼動率、異常閒置狀態、穩定性,透過智慧管理提升競爭力,以提升製造效率和品質,同時降低生產成本。

2. 數據監控(Data Monitoring)

廠區的機臺可收集各數據,包含顯示機臺運作狀況,並自動計算設備稼動率、生產效率、製品良率之分析與記錄,能達到即時監看、同步管理、節省時間、人力及成本之目的,從製造到生產,整合所有機臺、周邊設備的自動化控制,一步步實現智慧工廠藍圖。

3. 報工系統(ERP Integration)

整合ERP排程資訊,掌握各機臺實際運作狀態、工作時間,同時可改善排程準排率,現場作業人員透過平板電腦作業,依交班和生產運作狀況改變記錄相關資訊,同時e化成型條件表。包含:開製令單、良品數、不良品數和不良品原因……等。

4. 數據分析(Data Analysis)

根據各項收集的數據制定戰情中心,包含:總產能/準達率、生產進度/準排率和不良原因分析……等。